MD Poland współpracuje ze swoimi klientami i inżynierami Electrolube, aby dostarczać rozwiązania już na etapie projektowania.

Jesteśmy głęboko przekonani o korzyściach płynących ze współpracy inżynieryjnej i uważamy, że takie podejście skraca czas rozwoju, obniża koszty, zapewnia większą integrację wszystkich etapów procesu i gwarantuje lepszą jakość produktu.

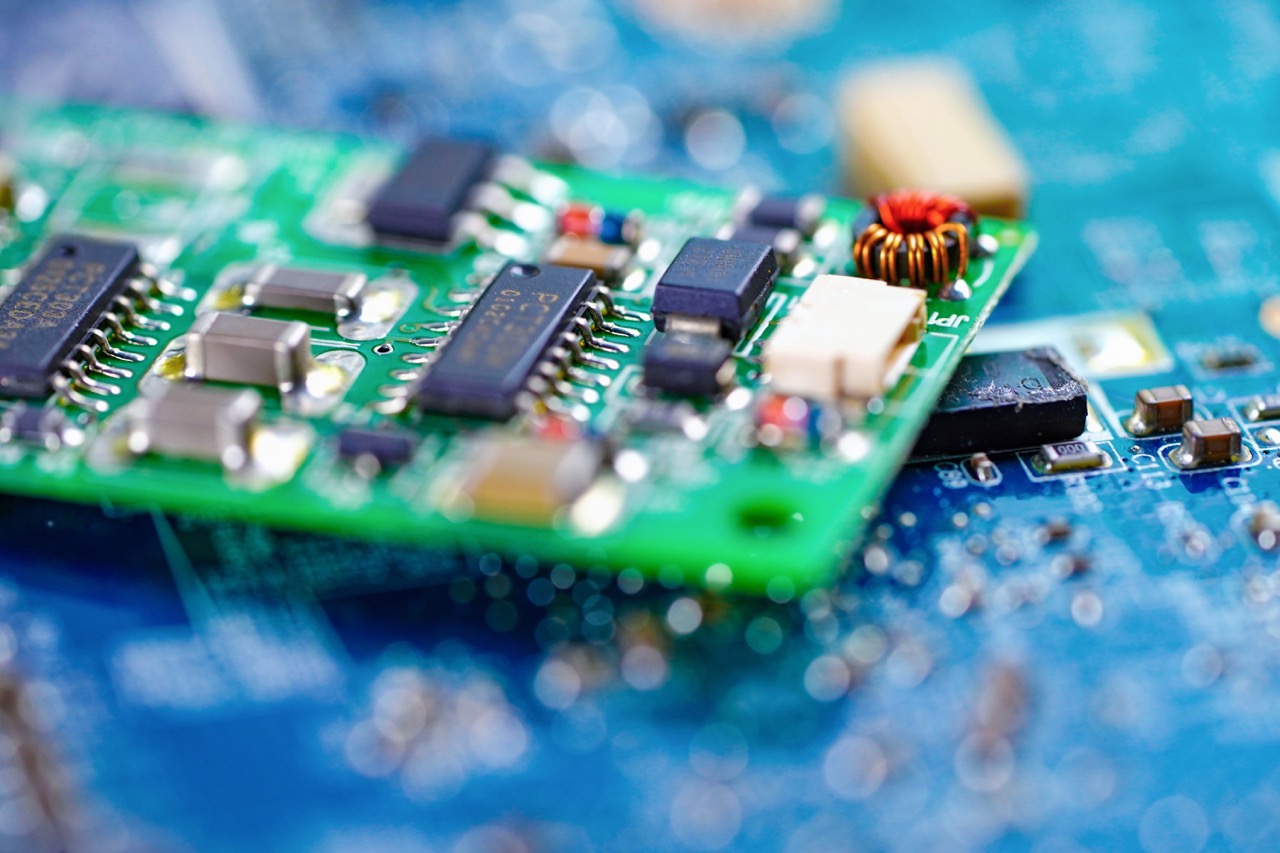

W niniejszym artykule dyrektor techniczny Electrolube ds. powłok konformalnych przygląda się bliżej problemom produkcyjnym, zwłaszcza tym, z którymi borykają się projektanci obwodów na wczesnych etapach projektu, i podaje kilka wskazówek, które pomogą uniknąć typowych błędów podczas nakładania powłok konformalnych.

Różnice w przyczepności pozornie podobnych powłok lutowniczych

Wyniki przyczepności powłok mogą się znacznie różnić, nawet w przypadku stosowania pozornie „tego samego” typu powłoki lutowniczej od różnych dostawców, co może powodować nieoczekiwane problemy.

Szybkim i bardzo skutecznym rozwiązaniem może być określenie energii powierzchniowej > 40 dyn/cm na dostarczanych płytkach i zapewnienie, że każda partia zostanie przetestowana i odrzucona, jeśli nie spełnia tej minimalnej wartości.

Znaczenie strefy buforowej między obszarami pokrytymi powłoką a niepokrytymi

Zawsze należy pozostawić strefę buforową. Powłoki są zazwyczaj płynne i po nałożeniu rozlewają się pod wpływem grawitacji i sił kapilarnych.

Niezależnie od tego, czy stosujesz maskowanie, czy też polegasz wyłącznie na selektywnej powłoce konformalnej, produkcja będzie znacznie łatwiejsza, jeśli pozostawisz co najmniej 3 mm wolnej przestrzeni między obszarem przeznaczonym do pokrycia powłoką a obszarami niepokrytymi. Ta niewielka strefa buforowa ułatwi proces produkcji.

Optymalizacja układu w celu uproszczenia nakładania

W fazie projektowania należy starać się uprościć proces powlekania. Dzięki prostemu rozmieszczeniu złączy i elementów, które nie wymagają powlekania, wzdłuż krawędzi, proces nakładania powłoki zostanie uproszczony.

Umożliwi to również rozważenie powlekania zanurzeniowego jako potencjalnej metody, która może skrócić czas nakładania i obniżyć koszty.

Wpływ separacji elementów na jednolitość powłoki

wyzwanie dla procesu powlekania ze względu na występujące siły kapilarne, które powodują powstawanie obszarów niepokrytych i niechronionych, a także obszarów o nadmiernej grubości, które często ulegają np. pękaniu pod wpływem naprężeń lub delaminacji.

Może to prowadzić do przedwczesnej awarii płytki. Dlatego należy tego unikać, jeśli to możliwe.

Trudności związane z obecnością zbyt grubych elementów

Czy większe naprawdę znaczy lepsze? Grubsze elementy stanowią prawdziwe wyzwanie, tworząc zacienione i trudno dostępne obszary. Aby zminimalizować ten problem, należy unikać umieszczania grubych elementów obok elementów, które muszą być pokryte powłoką.

Wsparcie techniczne dla skuteczniejszej ochrony elektroniki

Skuteczne stosowanie powłok konformalnych zaczyna się od projektu. Środki te pomagają zapobiegać wadom, obniżać koszty i poprawiać niezawodność płytek elektronicznych.

Jeśli pracujesz w branży elektronicznej i chcesz zapewnić maksymalną ochronę swoich obwodów, skontaktuj się z ekspertami MD Poland, aby uzyskać wsparcie techniczne i poznać gamę powłok konformalnych Electrolube najlepiej dostosowanych do Twoich potrzeb.

I am text block. Click edit button to change this text. Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.